- 2011-06-16 10:08

- 作者:佚名

- 来源:现代电子技术

X射线检测技术在无损检测技术和医院诊断领域有着重要的应用,因此人们不断研究X射线产生的相关技术,比如如何减小设备的体积,提高高压直流电源的稳定性和可靠性,X射线的品质与其所需的灯丝电流及阳极电压的相互关系等。本文从高频逆变技术的角度出发,介绍了X光机主要部分的设计,以及阳极电流与阳极高压及灯丝加热之间实现控制的方法。其主要特点是合理利用高频变压器的寄生参数来设计谐振变换器。灯丝加热采用高频交流电压信号。

1 系统电路组成

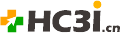

X射线机有阳极高压、阳极电流以及曝光时间三个物理量需要控制。阳极高压决定X射线的质,而阳极电流的大小决定X射线的量,三者共同决定放射剂量的大小。为了完成上述三个物理量的控制,决定采用如图1所示的拓扑结构。其中,阳极高压部分由全桥逆变电路和倍压整流电路产生;灯丝加热电路采用推挽技术产生的高频交流加热;曝光时间由单片机控制。

1.1 阳极高压产生及控制电路

阳极高压产生部分需要解决两个关键问题:

(1)高压变压器的问题

因为升压变压器的次级绕组与初级绕组间变比大,在初级侧的等效漏感、分布电容等参数较大,不能忽视高压变压器绕组的绕制方法问题。按照常规的次级线圈绕组分层来回绕制很多层,上下层间存在分布电容,这样每个周期内都有电流通过,产生较高的损耗,影响逆变器的运行。

目前,工程上采用分槽绕制的方法,能减少分布电容的影响。本设计用了一种新的方法,即采用双面电路板印制次级绕组,在中间开孔,然后相同的电路板叠加串联起来组成,使用UU型铁氧体功率磁芯。这种方法的好处是层间能可靠的绝缘,类似于分槽绕制,分布电容小且有确定的值,有利于工程制造的调试和减少成本。

(2)高压器件部件的集成、绝缘和散热问题

本设计区别于传统做法,将升压变压器、倍压整流电路板、X球管等几个部分安装在一起,采用变压器油绝缘散热,这样可以解决升压变压器绕组间、倍压二极管和电容的绝缘,同时解决球管阳极的散热,便于绝缘工艺施工与维护,还可以用普通电线连接全桥变换器与升压变压器,取代价格昂贵、笨重的专用高压电缆,减小了体积与成本。

高频逆变技术产生高频交流供给升压变压器,可以采用硬开关电路产生方波电压,也可以采用高频谐振变换器产生近似正弦电压。因方波脉冲内含有丰富的高次谐波,这些高次谐波可能与后级倍压电路构成谐振Ⅲ,谐振电压叠加在直流成分上形成比预计更高的电压,易产生放电打火现象;而后者输出近似正弦波,高次谐波频率单一,可以合理设计参数,规避在后级电路产生谐振。所以在合理利用升压变压器的寄生参数方面,提高逆变器的效率有较多研究。本设计中也合理利用了升压变压器的这些参数,如图1中功率变换采用零电压开关准谐振全桥变换器的主电路拓扑结构,它实际上是一种串并联混合谐振变换器,并联谐振电容(图中没有标出) 采用次级绕组在初级侧的等效分布电容;谐振电感Lr包括了高频变压器的漏感;串联谐振电容Cr为MOSFET管的输出电容和外加电容,它具有串联谐振变换器和并联谐振变换器各自的优点,适应X球管这样的大动态范围负载。

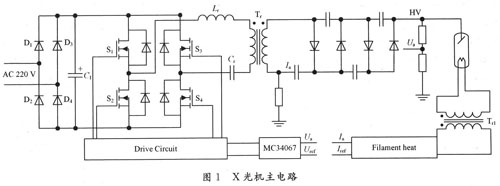

图2为阳极高压控制电路。其核心芯片为零电压开关谐振型控制器MC34067,它采用恒关断时间而改变频率来达到改变占空比的方式稳定输出电压。其中, R1和C1决定谐振频率;U0为阳极电压反馈信号;输出信号A,B信号经驱动电路分别接图1的S1/S4,S2/S3。

1.2 灯丝加热电路及控制

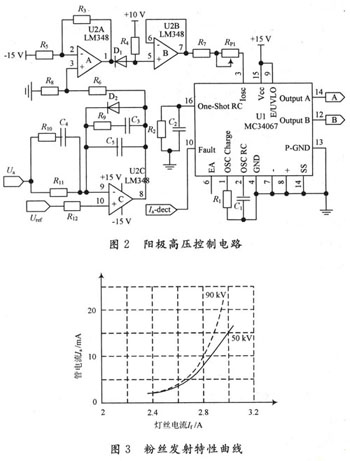

灯丝加热电路的功能是发射电子,有直流电压和交流电压加热两种方法。图3为某一型号 X射线球管的灯丝发射特性曲线。从图中可知,X射线管的阳极电流(又称为管电流)与两个因素有关:灯丝加热电压和阳极高压,但主要由灯丝加热电压决定。由于空间电荷的存在阳极电流与阳极高压有关,因阳极高压改变时,管内加速电场强度变化,阳极收集电子的能力发生相应的变化,从而导致阳极电流改变。为了保证 x线机阳极电流在整个辐照过程中一直稳定不变,在设计电路时就必须采用相应的控制方法。工频供电X射线机中,多数设备是采用线性补偿或电压补偿来抵消或抑制空间电荷的影响。这些方法不适合高频逆变型X射线机的阳极电流控制。

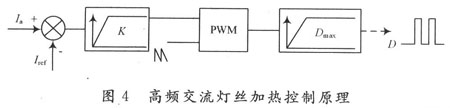

本设计用推挽电路将15 V的直流电变换成17 kHz的高频方波信号经变压器降压隔离接至灯丝两端,输出电压的有效值大小受两个互补驱动信号的占空比D决定,控制芯片为TL494。图4为基于 TL494设计的X射线机阳极电流控制原理。其原理描述如下,阳极电流反馈信号Ia与设定电流Iref比较进行误差放大后,再第一次限幅保护,其幅度的大小由灯丝推挽电路保护电流决定,然后再送入脉宽调制集成电路TL494的PWM比较器;若误差信号增大,它与振荡三角波信号比较后,输出的方波信号占空比变小,这样会使通过灯丝的电流变小,进一步降低了阳极电流。至于阳极高压对阳极电流的影响,它巧妙地利用了TL494的死区时间控制端,即用输出电压的大小改变输出灯丝驱动信号占空比的最大值。这是一种非线性补偿方法。

2 整机控制电路

X光机的整机控制电路采用单片机,任务包括设定阳极高压、电流、曝光时间、保护电路、高压与灯丝工作的使能时序控制等。这里特别需要强调高压产生电路与灯丝加热的控制时序问题。与其他真空电子管设备一样,灯丝加热需要一定时间预热才能稳定发射电子,而高频逆变器与倍压电路相结合产生高压这种电路类型,它的特性类似于电压源,与传统的工频升压变压器相比较而言,其内阻小;如果高压反馈电路的取样位置与控制闭环回路的设计不是很恰当,且灯丝没有工作或轻载工作时容易造成高压部分空载或轻载工作,这样全桥变换器的功率开关器件工作在极低占空比下,高压输出还有高次谐波分量多, EMI严重,容易产生尖脉冲在X球管内产生打火,损坏球管。所以两者的工作时序要配合好,高压部分工作前要先启动灯丝加热,高压部分关闭也先于灯丝加热关闭,即灯丝加热工作时序宽度要覆盖阳极高压工作时序。

3 实验与结论

根据上述思路和电路设计了样机,阳极高压部分的设计要求是输出范围为50~90 kV,电流为4~20 mA。实验分下面几个部分进行:

(1)检测高压产生部分。检测项目包括输出高压在电网波动情况下(220 V土10%)的稳定性与调整情况、高压输出上升沿的时间、开关机时有没有输出电压过冲现象、保护电路的可靠性以及其他有关的电气安全。

(2)对X球管产生部分的安装绝缘处理检查。所有的高压电路与球管采用优质特氟龙安装固定,并在真空状态下灌注变压器油、密封,防止气泡融入油中影响绝缘等级。

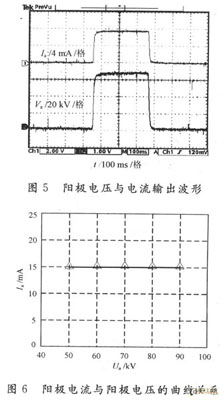

(3)灯丝加热电路的实验。主要是对推挽变压器和保护电路进行测试,防止输出的17 kHz交流加热信号中因漏感造成有过高的幅度烧坏灯丝。根据所选用X球管的情况,确定灯丝加热的预热时间比高压产生部分的启动信号早2~3 s,而关闭时间比高压结束信号迟1 s。图5为X球管在正常工作时高压输出信号和阳极电流的采样波形。上面的波形为阳极电流Ia△7.2 mA,下面的波形为阳极高压Va△68 kV。从波形可看出,整个阳极高压稳定,高压逆变器部分效率约为89%。图6为阳极高压与阳极电流的关系曲线。从图中可以看出,阳极电流基本上不变,说明上面提到的灯丝加热控制电路非常有效。

4 结 语

本文使用高频逆变技术设计了X光机的高压产生电路与灯丝加热电路,使用非线性控制技术实现了阳极电流的精确控制,并对控制时序关系进行了说明。该装置体积小,重量轻,效率高。